Бензин является основным продуктом, поставляемым НПЗ на рынок. Производство бензина непосредственно из сырой нефти недостаточно для удовлетворения существующего спроса.

Нефтеперегонные установки производят тяжелые дистилляты, такие как прямогонные атмосферные газойли, вакуумные газойли и продукты отгонки в количествах, зависящих от состава сырой нефти. Рост потребления тяжелой сырой нефти приводит к увеличению объемов производства тяжелого вакуумного газойля.

Тяжелые дистилляты химически состоят из длинных парафиновых молекул, последующее применение которых весьма ограничено. Однако эти тяжелые молекулы можно подвергнуть химическим процессам каталитического крекинга, которые разбивают длинные молекулярные цепи на более мелкие молекулы, химически аналогичные нафте и используемые для производства бензина. Экономическая и глобальная политическая ситуация вынуждает многие нефтеперерабатывающие заводы проявлять гибкость в переработке различных видов сырой нефти, предпочтительно дешевых нефтей, имеющихся на международном рынке. Кроме того, ряд заводов производят больше тяжелых дистиллятов, чем перерабатывают на своих собственных установках каталитического крекинга (КК). Чрезмерно тяжелый материал продается другим НПЗ, которые имеют достаточный потенциал для переработки тяжелого сырья на установках КК в количествах, превышающих производительность их собственных перегонных установок.

Тот факт, что установка КК превращает малоценные продукты в основной бензиновый компонент, имеющий большую ценность, делает ее одной из самых важных и самых прибыльных установок любого НПЗ.

Установка каталитического крекинга сочетает различные химические и физические процессы:

- Каталитическая химическая реакция — длинные молекулы расщепляются на мелкие молекулы нафты. Это эндотермическая реакция с высоким энергопотреблением.

- Рециркуляция катализатора — сочетание химического и физического процессов, служит для регенерации отработанного катализатора с целью дальнейшего использования.

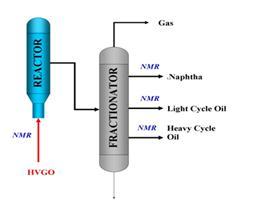

- Физический процесс, который разделяет продукты каталитической реакции на нафту, легкий рецикловый газойль и тяжелый рецикловый газойль.

Установка КК должна обеспечивать получение максимально возможных количеств легкой нафты на тонну тяжелого исходного сырья. Переработка тяжелого сырья различного происхождения и различного химического состава требует регулировки технологических условий в соответствии с составом потребляемого сырья. И процесс реакции, и процесс перегонки должны проводиться в эффективном режиме, чтобы обеспечить оптимальную производительность всей установки в целом.

Оптимизация установки КК является сложной задачей ввиду наличия множества различных технологических параметров для разных технологических блоков, каждый из которых влияет на производительность всей установки в целом. Для оптимизации каталитической реакции требуется контролировать следующие параметры:

- Температура в реакторе

- Температура предварительного подогрева сырья

- Скорость циркуляции катализатора

- Активность катализатора

- Скорость рециркуляции катализатора

Для оптимизация перегонки требуется контролировать:

- Сдвиг температуры отгона фракции в сторону максимального выхода нафты.

- Температуру сырья

- Коэффициент дефлегмации

- Синхронизацию производительности реактора со скоростью подачи сырья на перегонную установку.

Основной задачей установки каталитического крекинга является получение максимально возможных объемов нафты для производства бензина. Полный контроль над подаваемыми и продуктовыми потоками имеет первостепенное значение для эффективной работы установки. Поточные анализаторы на базе оптической спектроскопии, такие как анализаторы NIR, ограничиваются измерением прозрачных технологических потоков и в целом применимы только для измерения качества дистиллята нафты. Однако измерение одного потока не позволяет достаточно адекватно контролировать ни химическую реакцию, ни процесс перегонки. Основным условием оптимизации установки каталитического крекинга является установление корреляции между физическими свойствами сырьевого потока тяжелого вакуумного газойля и получаемого на выходе из реактора продуктового потока. Такие технологические параметры, как температура сырья, температура реакции и рециркуляция катализатора, могут эффективно регулироваться только на базе измерения физических свойств каждого технологического потока в режиме реального времени. Поточные анализаторы ЯМР позволяют одинаково эффективно измерять физические свойства прозрачных и непрозрачных технологических потоков процесса. Это дает превосходный инструмент для установления немедленной обратной связи, позволяя регулировать принимаемые меры в соответствии с поведением процесса. Это позволяет оператору принимать правильные решения и минимизировать ущерб в случае дисбаланса процесса. При этом химический выход и производство нафты повышаются до максимума за счет более тяжелых продуктов. Та же концепция действует применительно к перегонной установке. Измерение свойств потоков сырья и дистиллятов в режиме реального времени позволяет точно регулировать отгон фракций нафты и легкого рециклового газойля, максимизируя выход нафты.

Поскольку бензин по-прежнему является основным продуктом НПЗ, использование анализаторов ЯМР для управления процессом каталитического крекинга будет способствовать более экономичному управлению всем заводом.

Преимуществом поточного анализатора ЯМР является эффективное применение одного и того же анализатора для измерения всех технологических потоков и соотнесения этих измерений. Основные свойства, которые можно измерять при помощи поточного анализатора ЯМР, включают в себя температуры перегонки, удельный вес API, вязкость, содержание воды, серы и ароматических соединений, коксуемость по Конрадсону, содержание основного азота, асфальтенов, парафинов и нафталинов, показатель преломления, ароматичность, нафтенистость и парафинистость углерода.

Вне всякого сомнения, объединенная оптимизация каталитической реакции и процесса перегонки повышает производительность установки каталитического крекинга в целом. Измеряя физические свойства технологических потоков установки, можно с высокой точностью регулировать технологические условия для оптимизации времени задержки катализатора в реакторе и в регенераторе без потери производительности установки каталитического крекинга.

При этом достигается наиболее эффективное использование катализатора, что имеет особенно большое значение при переключении между различными видами тяжелого сырья. Мониторинг всех технологических потоков поточным анализатором ЯМР MOD-8000 в режиме реального времени позволяет получать информацию о физических свойствах каждого технологического потока установки каталитического крекинга для достижения максимально возможного выхода нафты.

Это также напрямую снижает затраты на потребление энергии и катализатора, тем самым уменьшая себестоимость производства нафты и себестоимость производства бензина в целом.